Reservas de energia ocultas nas indústrias

A utilização de motores de alto rendimento nas indústrias pode gerar uma redução no consumo de energia que é maior do que toda a geração proporcionada pelas pequenas centrais hidrelétricas (PCHs) no Brasil

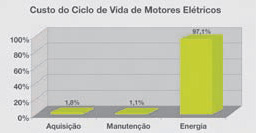

De acordo com a Aneel (Agência Nacional de Energia Elétrica), os motores elétricos são responsáveis por 55% do consumo de energia elétrica na indústria. Isto não significa dizer que são equipamentos de baixa eficiência, ao contrário, são muito mais eficientes, duráveis e têm menor custo de manutenção do que outras alternativas motrizes. Seu maior percentual de consumo resulta justamente por esse uso intensivo na indústria. Esta alta demanda por energia concentrada nos motores elétricos, aliada à sua constante evolução tecnológica, torna-os o grande foco de programas de eficiência energética pelo mundo – fato atestado pela SEEEM (Standards for Energy Efficiency of Electric Motor System, Padrões para Eficiência Energética de Sistemas de Motores Elétricos). O potencial de ganho com a utilização de motores de alto rendimento pode ser melhor visualizado no gráfico abaixo. Ele traz a média de valores normalmente divulgados no mercado com relação aos custos do ciclo de vida de motores elétricos. O que fica claro é que, independente da fonte, o custo do ciclo de vida de um motor elétrico concentra-se quase totalmente na energia que o equipamento utilizará para seu funcionamento. Assim, para atuar na maior barra do gráfico, onde está a melhor oportunidade de melhoria, tem-se que considerar equipamentos de alta eficiência. Outro grande destaque do trabalho com motores elétricos é a facilidade de identificação e realização das melhorias. Basta o levantamento de dados dos motores e a obtenção da corrente de operação e se pode realizar uma avaliação inicial do ROI (Retorno de Investimento) com a utilização de motores de melhor rendimento. Praticamente não existem modificações e adaptações, simplesmente se substitui o motor. Tal ação por si só já atua fortemente na redução do consumo de energia da planta, e o tamanho desta redução dependerá de fatores como:

- Idade dos motores.

- Custo do kWh.

- Número de horas operação/dia.

- Número de queimas nos motores.

Quanto maiores os valores em cada um destes itens, maior é a economia e melhor o ROI. Um passo mais profundo ainda, dado após esta avaliação inicial, diz respeito à análise da aplicação. Deve-se avaliar o fator de carga, ou seja, quanto efetivamente da potência do motor está sendo utilizado. É comum encontrar motores operando muito distantes da potência nominal; casos com 30% a 50% de carga não são nada raros nas indústrias. Quanto mais distante de sua potência nominal um motor trabalha, pior é seu rendimento e fator de potência operacionais, e com isso há desperdício de energia.

Por Leandro Ávila da Silva

WEG em Revista nº 55